2022 Großes AAC-Werk zur Herstellung kleiner Blöcke und Platten in Thailand

Einführung des China-Toplieferanten Dongyue-Werk zur Herstellung von Porenbetonsteinen mit deutscher Qualität und gerin

Senden Sie Ihre AnfrageBESCHREIBUNG

Basisinformation

| Modell Nr. | DY AAC-Linie |

| Warenzeichen | Donyue |

| Herkunft | Shandong, China |

| HS-Code | 84748090 |

| Produktionskapazität | 50.000 bis 300.000 Kubikmeter pro Jahr |

Produktbeschreibung

Einführung des China-Toplieferanten Dongyue-Werk zur Herstellung von AAC-Blöcken mit deutscher Qualität und geringeren Kosten

Warum sollten Sie sich für unser AAC-Blockplattenwerk entscheiden?

(1) Wir sind seit 2006 auf Porenbetonsteinanlagen spezialisiert und haben 2012 gleichzeitig das technische Team der Germany AAC-Concept Gmbh übernommen. Das Team aus 5 Mitgliedern betreut den deutschen YTong seit mehr als 20 Jahren.

(20Mit unseren eigenen Porenbetonsteinen, Porenbetonplatten und Kalksandsteinen in einem Werk; wir sind Profis in der Herstellung von Anlagen für Leichtbau-AAC-Blöcke im Anlagenmanagement.

(3) Weltweit sind nahezu 500 Leichtbau-Betonsteinanlagen im Dauerbetrieb, die das Dongyue-Betonanlagenlösungssystem nutzen.

(4) Pünktliche Unterstützung des technischen Teams: Wir bieten unseren Kunden Planung, Konstruktionszeichnung, Bauleitung, Installation, Inbetriebnahme und technischen Unterricht aus einer Hand.

2. Chinas Spitzenlieferant Dongyue-Fabrik zur Herstellung von AAC-Blöcken mit qualitativ hochwertigen, kostengünstigeren Vorbereitungsarbeiten in Deutschland

1. Grundstück von 4 Acres ist erforderlich

2. Werkstattfläche – ca. 30.000 m² oder 30.000 m²

3.Gesamtanlagenfläche (Baufläche) = 4500 Quadratmeter oder 45000 Quadratfuß

4.Stromanschluss erforderlich – 500 KVA

5. Der ideale Personalbedarf beträgt 40 Personen. (Gelernt – 10, halbqualifiziert – 10 und ungelernt – 20)

6. Fachabteilung 40 Arbeiter = Hauptanlage 2 Personen mit 10-Stunden-Schichten à 15 Personen + Kessel- und Autoklavenbereich 3 Personen in 3 Schichten à 8 Stunden

7. Wasserbedarf ca. 225 Tonnen pro Tag.

8.Sandbedarf ca. 225 Tonnen pro Tag

9. Die obigen Strom- und Anlagenberechnungen basieren auf AAC auf Flugaschebasis ohne Kalkzerkleinerungseinheit und Kugelmühle für Sand. Wenn es der Prozess erfordert, können wir sie zu einem späteren Zeitpunkt hinzufügen. Aber selbstverständlich sorgen wir schon ab der Installationsphase vor Ort für entsprechende Vorkehrungen

Im Jahr werden 10.300 Arbeitstage berücksichtigt, maximal sind 333 Tage im Jahr möglich.

11. Der Flug wird von den Kraftwerken kostenlos zur Verfügung gestellt. Nur der Transport wird vom Projekt übernommen. Durchschnittliche Entfernung von 250 km

12. Die Schätzungen zum CO2-Guthaben dienen nur zu Referenzzwecken. Der Projektinhaber muss seinen Teil des CDM-Projekts durch unabhängige Berater abwickeln, um CO2-Gutschriften zu erhalten. Bitte überprüfen Sie das CDM-Formular nach 2012

13.AAC-Blöcke aller Größen werden gemäß den Marktanforderungen hergestellt, hauptsächlich jedoch mit vorgeschriebenen Größen gemäß den BIS-Standards.

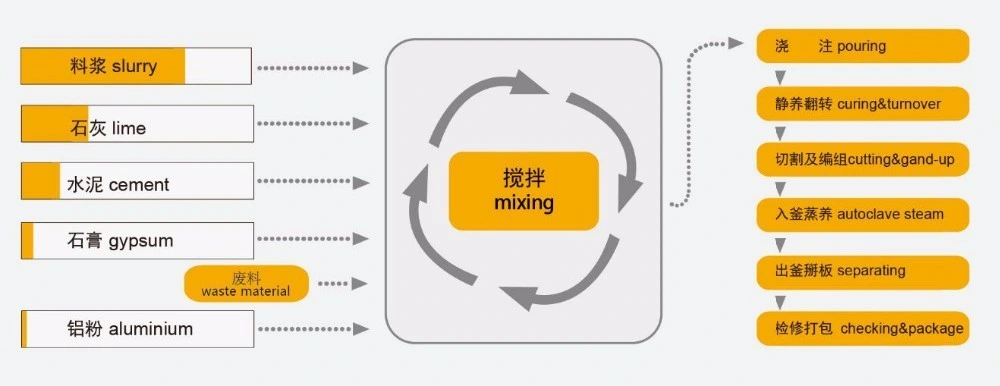

Rohmaterial

Chinas Spitzenlieferant Dongyue-Fabrik zur Herstellung von AAC-Blöcken mit deutscher Qualitätsbeschreibung zu kostengünstigeren Materialien

Flugasche: In diesem Projektprofil selbst wurde viel über diesen Rohstoff gesagt. Dieser Rohstoff ist jedoch in Wärmekraftwerken frei verfügbar. Für diesen Artikel fallen keinerlei Steuern an. Transportkosten sind ausschließlich vom Unternehmer zu tragen.

Sand: der Kernrohstoff des Porenbetonprodukts; die Hauptressource für Silizium-Aluminium-Komponenten; entsprechen JC409-91; der Ton sollte weniger als 4 % enthalten

Kalk: Aktiver Kalk ist eine Voraussetzung, um dem Produkt eine echte Belüftung zu verleihen. In Phase 1 können wir uns zum Ziel setzen, den Aktivkalk direkt einzukaufen. In Phase 2 können wir uns eine Rückwärtsintegration vorstellen und eine Kalkanlage vor Ort bauen, um uns einen größeren Wettbewerbsvorteil zu verschaffen. Wir können uns auch eine Kalkbrennanlage auf dem Fabrikgelände vorstellen. In den Finanzdaten des Projekts wurden jedoch die Kosten für die Stromversorgung der Einheit und den Kalkofen in diesem Projekt nicht berücksichtigt. Es stehen verschiedene Kalkqualitäten zur Verfügung und je nach Rohstoff kann das Mischungsdesign so gewählt werden, dass eine optimale Produktionsqualität erreicht wird.

Zement: Dieses Projekt zielt darauf ab, OPC-Zement als Hauptbindemittel zu verwenden. Es verleiht den Ziegeln eine schnellere Festigkeit und sorgt außerdem für eine verbesserte, gleichbleibende Qualität. Dies gewährleistet auch eine bessere Kosteneffizienz. Die Verwendung von OPC wird eine standardisierte Praxis sein. Ein weiterer Hauptvorteil der Verwendung von OPC (im Vergleich zu anderen Bindemitteln) ist die einfache Verfügbarkeit vor Ort über das landesweite Einzelhandelsnetzwerk von Zementunternehmen.

Gips: Auch dies ist ein Industrieabfall. Dies ist als industrielles Nebenprodukt der Düngemittelanlage erhältlich. Gips ist dafür verantwortlich, den Blöcken eine langfristige Festigkeit zu verleihen.

Aluminiumpulver: Fein gemahlenes Aluminiumpulver wird in sehr begrenzten Mengen (weniger als 0,5 %) verwendet, so dass es mit Aktivkalk und Kieselsäure im Grundmaterial reagiert, um die Belüftung zu bewirken.

Chinas Spitzenlieferant Dongyue-Fabrik zur Herstellung von AAC-Blöcken mit deutschem Qualitäts- und kostengünstigeren Arbeitsprozess

Produktbeschreibung

AAC-Herstellungsmaschine, AAC-Betonsteinmaschine

1. AAC-Herstellungsmaschine, AAC-Betonsteinmaschine

AAC-Block (Leichtziegel) ist das leichte und poröse Baumaterial. Es hat

Licht hält die Temperatur, kann nicht brennen und andere Vorteile. Es kann in viele Arten verarbeitet werden

Aus Ziegeln (zum Beispiel: 600X200X100, 80X80X180, 240X115X53, 600X200X125) könnten sie

Es werden Industriegebäude und Gemeinschaftsgebäude genutzt. Sie erfreuen sich immer größerer Beliebtheit in der

Welt. In Zukunft werden sie den Lehmziegel komplett ersetzen.

2. AAC-Herstellungsmaschine, AAC-Betonsteinmaschine

Die übliche Betondichte beträgt normalerweise 1600–2400 kg/m3, Porenbeton hat jedoch 500 kg/m3 und 600 kg/m3

, 700 kg/m3. Es hat keine große Körnung, hauptsächlich wird Siliziummaterial verwendet (zum Beispiel: Kohleasche, Sand,

Steinstaub und andere können durch Zerkleinern des Materials, beispielsweise Sand, entfernt werden

Wird direkt verwendet, wenn ein ausreichend kleiner Anteil vorhanden ist (z. B. Kohleasche). Kalziummaterial mischen

Kalkzementwasser in einen speziellen Slop geben, dann den Aluminiumstaub und den Zusatz hinzufügen. Mach das

Aluminiumstaub und das spezielle Slop haben eine chemische Reflektion. Dann produzieren Sie Wasserstoff zur Herstellung

Der Beton kann sich ausdehnen oder aufquellen und schäumen. Als nächstes legen Sie sie in den Aushärtungsraum

Betonieren, schneiden, dämpfen, aushärten, zuletzt entsteht der helle Ziegelstein, die poröse Rate

Ist 70-80 %.

3. AAC-Herstellungsmaschine, AAC-Betonsteinmaschine

1) geringes Gewicht

Die Dichte des Porenbetons beträgt normalerweise 400–700 kg/m3 (je nach Produktmarkt).

1/3 Lehmziegel und 1/5 gewöhnlicher Beton. Durch den Einsatz von Light Brick lässt sich das Gewicht reduzieren

Die bauen mehr und reduzieren auch den Dachbalken und die Pfeilerpresse am besten. Dann kann man es sehen

Es spart Material und Kosten und bekämpft außerdem Erschütterungen.

2) Temperatur halten

Viele davon sind porös, der Wärmeabgabekoeffizient beträgt 0,9–0,22 W/(mk), also 1/4

Oder 1/5 aus Tonziegeln, also das beste Material der Welt.

4. AAC-Herstellungsmaschine, detaillierte Produktionsbeschreibung der AAC-Betonsteinmaschine

AAC-Blockmaschinenanlage, Leichtblockmaschine, Porenbetonsteinmaschine, AAC-Ziegelmaschinenlinie, Leichtziegelmaschine, Porenbetonsteinmaschine, autoklavierte Porenbetonsteinmaschine.

1) Das zu kontrollierende Produktgewicht beträgt 600 kg/m3.

2) Jahreskapazität 200.000 M3.

3) Rohstoffanteil einstellen: Zement 6,5 %, Rohkalk 23 %, Flugasche 68 %, Gips 3 %, Aluminium

Pastenpulver 350G/M3.

4) Wasser- und Materialrate 0,631

5) ein Formprodukt 2,88 m3

6) Gussaufschlämmungszykluszeit 5-6 Minuten, Schnittzykluszeit 5 Minuten.

7) Gussschlammtemperatur 38-42 Grad

8) Körper ruhiger Stopp. Die Zeit beträgt 1,5–2,5 Stunden, die Temperatur 50–90 Grad, nach dem Stillstand des Körpers

Die Festigkeit beträgt 0,15–0,18 MPa

9) Dampfhärtungszykluszeit, Ein- und Ausfahren des Autoklaven ca. 0,5 Stunden, Dampfhärtungszykluszeit

Ungefähr 6 Stunden/1,6 MPa, insgesamt 6,5 Stunden.

5.Weitere Produkte

Ähnliche Produkte

-

![AAC-Block-Produktionslinie AAC-Block-Anlage Acc-Fabrikkosten Indien]()

AAC-Block-Produktionslinie AAC-Block-Anlage Acc-Fabrikkosten Indien

-

![2019 Jahr Dongyue Leichtbaublockmaschine / Flugasche-AAC-Blockherstellungsmaschinenanlage]()

2019 Jahr Dongyue Leichtbaublockmaschine / Flugasche-AAC-Blockherstellungsmaschinenanlage

-

![China Mobile Betonmischanlage 25/35/40/60 m3 vom Hersteller]()

China Mobile Betonmischanlage 25/35/40/60 m3 vom Hersteller

-

![Hongfa AAC-Block-Produktionslinie, Maschine zur Herstellung von Leichtbetonblöcken/AAC-Anlage]()

Hongfa AAC-Block-Produktionslinie, Maschine zur Herstellung von Leichtbetonblöcken/AAC-Anlage